Dem deutschen Maschinenbau geht es gut. Noch. Damit das so bleibt, muss er so werden wie seine künftigen Produkte: vernetzt und kooperativ.

Die Maschine der Zukunft sieht nicht aus wie eine Maschine. Eher wie ein technoides Tier. Mit großem Kopf und kraftvollem Körper. Die Maschine wird weiter Holz bearbeiten, Kunststoffe formen oder Metallteile in unterschiedlichen Formen ausspucken. Aber sie wird sich in ihrem Wesen verändert haben.

Sie wird modular aufgebaut sein wie eine Einbauküche: Jede technische Funktion wie Antrieb, Hydraulik, Steuerung oder der Bearbeitungsraum für die Werkstücke stecken in einzelnen Komponenten, die sich austauschen lassen wie ein defekter Herd. Die Maschine der Zukunft wird sich permanent mit anderen Maschinen austauschen, die um sie herum in der vernetzten Fabrik stehen. Sie wird den anderen Maschinen mitteilen, wenn sie mehr Futter für die Produktion braucht. Und sie kann ihre Kollegen um Unterstützung bitten, wenn sie an ihre Kapazitätsgrenzen stößt.

Die Fertigungsmaschine kommuniziert nicht nur mit ihresgleichen, sondern auch mit den Materialien, die sie verformt, und den Werkstücken, die sie produziert oder weiterverarbeitet. Diese sind mit Chips versehen, die der Maschine mitteilen, was sie genau tun soll. Auf diese Weise ist es möglich, auf immer individuellere Kundenwünsche einzugehen.

Die cleveren Geräte tauschen sich nicht nur in einer Fabrik untereinander aus, sondern sind Teil einer Maschinen-Cloud. Datenströme verbinden verschiedene Werke zu einem Produktionsnetz kooperierender Hersteller. Der Kunde, sagen wir ein großer Automobilzulieferer, bestellt in einem Industrie-Webshop einen Dichtungsring für Motoren aus einem ganz bestimmten Material mit spezifischen Anforderungen. Die intelligenten Maschinen in der Cloud finden dann gemeinsam heraus, welche von ihnen den Auftrag am günstigsten erledigen kann.

So weit die Vision von der Industrie 4.0.

Abschreckendes Beispiel: die Solarbranche

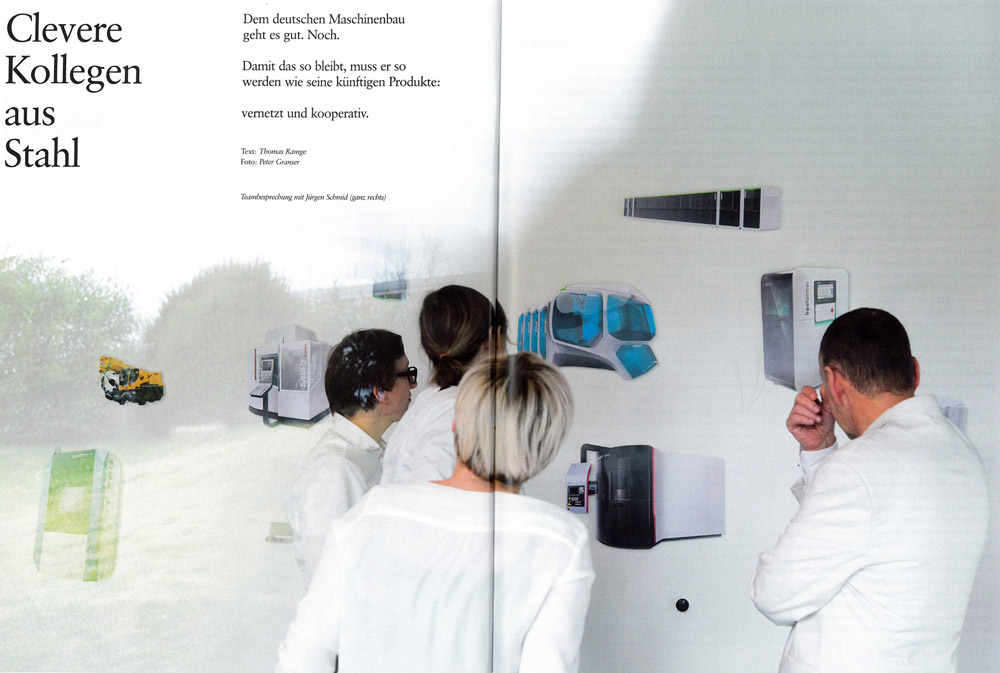

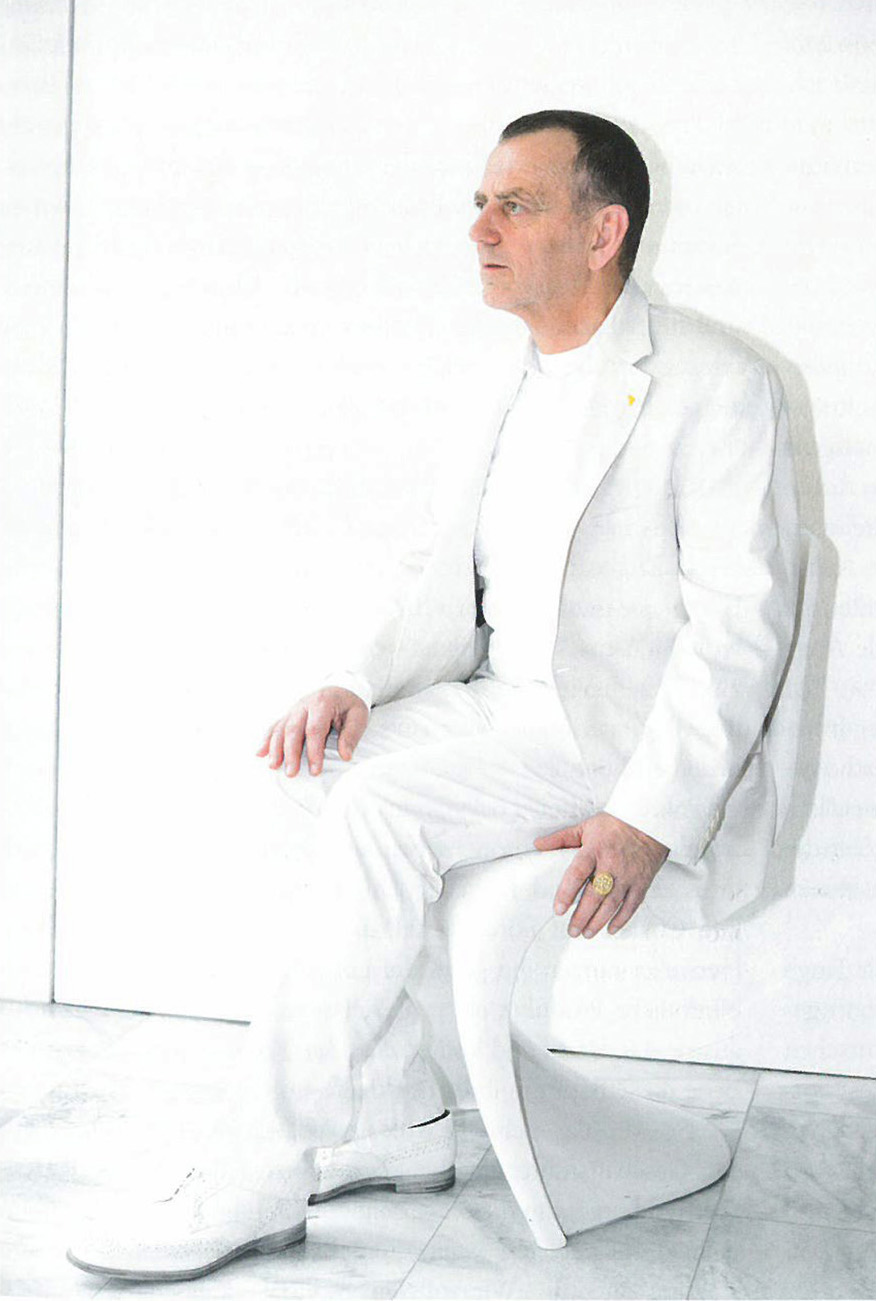

Der Mann, der sie verwirklichen will, sieht aus wie ein Arzt. Jürgen Schmid trägt einen weißen Anzug und ein weißes Hemd. Seine Schuhe, seine Socken und seine Armbanduhr sind ebenfalls weiß. Er ist Gründer und Inhaber von Design Tech, Europas wohl einzigem Design-Büro, das sich auf Maschinenbau spezialisiert hat. Mit rund zehn Gestaltern macht die Firma rund zwei Millionen Euro Jahresumsatz. Die Liste der Kunden liest sich wie das Who’s who der stolzen Branche mit den vielen Weltmarktführern. Trumpf, Würth, MTU, MAG, Liebherr, Homag, Arburg. Und viele weitere hoch spezialisierte und sehr erfolgreiche Unternehmen, deren Namen nur Fachleute kennen.

Schmids Studio in Ammerbuch-Entringen liegt ziemlich genau in der Mitte des dichtesten Maschinenbau-Clusters der Welt, im Herzen Württembergs. Genauer gesagt 40 Kilometer südlich von Stuttgart gelegen, zwischen Herrenberg und Tübingen. Also an einem Ort, der denjenigen ähnelt, aus denen Schmids Kunden kommen.

Schmid hilft ihnen dabei, Spritzguss-Maschinen ergonomischer, 3-D-Drucker leistungsfähiger und Geldschein-Druckmaschinen schöner zu machen. Er verbindet technisches Know-how aus drei Jahrzehnten technischer Beratung mit dem Handwerk der Gestaltung und der Rolle des Vordenkers. Schmid ist ein zugewandter, nachdenklicher Mann, der leise spricht. Er sagt: „Ich bin oft fassungslos, mit welcher Gelassenheit unsere Branche auf die grundlegenden Veränderungen in der Produktion reagiert. Als ob es die Pleitewelle der deutschen Solar-Hersteller nicht gegeben hätte. Und als ob die Digitalisierung nicht die große Chance für andere Marktteilnehmer wäre, uns mit einem einzigen Riesensprung zu überholen.“

Die Egozentrik der Ingenieure

Ein Verbandsvertreter in Berlin sagt: „Unsere Branche ist auf eine nerdige Art egozentrisch und selbstgefällig.“ Die Ingenieure, so die Lesart des Insiders, wollen weiter die besten Maschinen der Welt bauen und ignorieren dabei, dass es darauf in der Industrie 4.0 gar nicht mehr ankommen wird.

In den ersten beiden Reihen der Vorlesungen der weltweit hoch angesehenen Maschinenbau-Studiengänge hierzulande sitzen vorwiegend hoch motivierte Studenten aus China. Die Firmen, für die sie später arbeiten werden, kaufen weltweit und strategisch gezielt Unternehmen auf, die sich mit der Digitalisierung im Maschinenbau besonders gut auskennen. Auch im eigenen Land investiert der chinesische Staat massiv in den Aufbau von Kompetenz an den Schnittstellen von Maschinen und jenen IT-Systemen, die den Gerätepark künftig steuern werden.

Die Zahlen sprechen bereits jetzt eine deutliche Sprache. Der chinesische Maschinenbau machte 2012 fast dreimal so viel Umsatz wie der deutsche. Die dortigen Hersteller wachsen mindestens dreimal so schnell. Beim Umsatz-Ranking liegt Deutschland hinter China, USA und Japan nur noch auf Rang vier. Und nicht nur chinesische Unternehmen kaufen lieber chinesische Maschinen. Auch in Japan und in den USA haben die Lieferanten aus dem Reich der Mitte Made in Germany von Platz eins verdrängt.

Die Selbstzufriedenheit, die nicht nur der Designer Jürgen Schmid in der Branche hierzulande wahrnimmt, beruht auf einem ökonomischen Sondereffekt. Umsatz und Wachstum stimmten in den vergangenen Jahren, weil nach der Weltwirtschaftskrise seit 2009 die Nachfrage nach Produktionsanlagen wieder überraschend schnell anzog. De facto machte der deutsche Maschinenbau 2013 in etwa den gleichen Umsatz wie 2008. Die entscheidende Frage lautet daher für Jürgen Schmid: „Wie kommen die Maschinenbauer raus aus ihrer Komfortzone und nutzen die riesigen Wachstumschancen, die sich in Zeiten eines technologischen Paradigmenwechsels ergeben?“

Nach der Antwort sucht er nicht allein.

Vorbild Automobilindustrie

Das technoide Produktionstier der Zukunft – optimistisch auch Maschine 2020 genannt – ist das Ergebnis einer Workshop-Serie mit einem guten Dutzend Unternehmen aus Süddeutschland und der Schweiz. Design Tech hat sie 2013 in Zusammenarbeit mit dem Landesnetzwerk Mechatronik Baden-Württemberg durchgeführt. Über die Anforderungen des Marktes und die daraus resultierende Aufgabenstellung für den Maschinenbau waren sich Betriebswirte und Ingenieure schnell einig: Kunden wollen immer individuellere Produkte zum Preis von Massenware. Mit den heutigen Fabriken, deren Maschinen auf Basis eines eher starren Produktionsplans von einem zentralen Rechnersystem gesteuert werden, ist das nicht machbar. Wenn die Vielfalt der Produkte erheblich steigt, müssen die Maschinen deutlich flexibler werden. Der Weg dorthin führt, davon sind die Väter der Maschine 2020 überzeugt, über konsequente „Modularisierung“.

Auch dieser Begriff ist unter Maschinenbauern schon lange en vogue. Seit den Achtzigerjahren gibt es Ansätze, Maschinenparks nach einem Baukastensystem mit standardisierten Schnittstellen zusammenzusetzen. Das Ziel lautete schon damals: Geräte unterschiedlicher Hersteller sollten miteinander arbeiten können. Und die Maschinen selbst sollten so entstehen wie Autos, nämlich in einer Wertschöpfungskette mit spezialisierten Zulieferern: Der Reifenhersteller ist für die Reifen zuständig, der Bremsenhersteller für die Bremsen und der Einspritzdüsenspezialist für die Einspritzdüsen. Der Automobilhersteller ist für das Gesamtkonzept, die Montage und die Vermarktung zuständig. Diese Art der Fertigung hat sich in nahezu allen Branchen als Gewinn für alle Beteiligten erwiesen. Denn unter dem Strich ist es so möglich, bessere Produkte billiger herzustellen.

Im Maschinenbau ist die Modularisierung allerdings kaum fortgeschritten. Die meisten europäischen Hersteller verfahren nach wie vor nach der Devise: Ich baue meine Maschine so weit ich kann allein. In einer hoch vernetzen Fertigungswelt der Zukunft, in der die Maschinen immer individuellere Kundenwünsche erfüllen müssen, wird aber genau das nicht mehr möglich sein. Die Kooperationsfähigkeit der Maschine bei Software und Mechanik wird zur Voraussetzung werden, um im großen Produktionskonzert mitspielen zu können. Solche Technik allein zu konstruieren wäre widersinnig.

Eine moderne, modulare Fertigungsmaschine wird, ähnlich wie ein Auto heute, ein Gemeinschaftsprodukt von vielen Spezialisten sein. Und sie wird sich bei sich schnell verändernden Anforderungen – zum Beispiel durch immer kürzere Produktzyklen – als wandlungsfähig erweisen müssen.

Das kann heißen: Eine Metallbearbeitungsmaschine in Schweden bekommt ein deutlich billigeres Kühlsystem als das gleiche Produkt, das in Indien Dienst tun muss. Dafür ist den Schweden vielleicht die Bohrpräzision besonders wichtig, während dem Hersteller in Übersee für sein Produkt ein deutlich günstigeres Werkzeug reicht.

Bislang werden für beide Kundengruppen komplett unterschiedliche Maschinen konzipiert. Die ökonomischen Vorteile von Spezialisierung und Skaleneffekten wurden von der Branche ignoriert. Was aus Sicht des deutschen Maschinenbaus nicht weiter schlimm war, weil es alle anderen lange Zeit ebenso machten. Doch plötzlich tauchen neue Akteure auf. Solche, die die Automatisierung der Produktion auf andere Weise vorantreiben wollen. Und die sich hervorragend auf Skaleneffekte verstehen.

Google greift an

Anfang Februar machte das »Wall Street Journal« eine Kooperation öffentlich, über die die Manager des taiwanesischen Auftragsfertigers Foxconn vermutlich lieber den Mantel des Schweigens gebreitet hätten. Google und Foxconn wollen gemeinsam Roboter entwickeln, die vollautomatisch komplexe Elektrogeräte montieren. Foxconns wichtigster Kunde ist der Google-Rivale Apple. Die Taiwanesen fertigen in chinesischen Fabriken den Großteil der iPhones und iPads. Das Roboter-Projekt leitet bei Google Andy Rubin, Entwickler des Android-Betriebssystems.

Bereits im vergangenen Jahr wurde bekannt, dass der Internet-Gigant mindestens acht Firmen aus der Robotik-Branche gekauft hat. Beobachter gingen davon aus, dass Google vor allem Ambitionen in der Automatisierung der Logistik hatte. Seit der Foxconn-Allianz ist klar: Die Hersteller von Fertigungsmaschinen haben einen neuen Konkurrenten bekommen.

Günther Schuh atmet erst mal tief durch, bevor er die Frage beantwortet: Was bedeutet es, wenn Google und Foxconn gemeinsam Roboter bauen? Dann setzt das Mitglied der Deutschen Akademie der Technikwissenschaften und Direktor des Forschungsbereichs Produktionssystematik an der RWTH Aachen zu einem Dreisprung an: „Sie werden erstens die Stückzahl von kleinen Fertigungsrobotern exponentiell in die Höhe treiben und damit für einen enormen Preisverfall in diesem Segment sorgen. Zweitens werden diese kleinen Roboter sehr bald viel mehr können als heute – größere Lasten tragen, komplexere Arbeitsschritte durchführen, sich wie Spielzeugroboter selbst wieder aufstellen, wenn sie mal umfallen und dabei sehr flexibel für viele unterschiedliche Einsatzmöglichkeiten programmierbar sein. Und drittens werden diese massenhaft eingesetzten Roboter neuen Typs alle möglichen Informationen in Echtzeit verarbeiten und intensiv miteinander kommunizieren.“

Das ist die Maschine der Zukunft. „Mittelständische Anbieter von Fertigungsrobotik, die sich nicht auf rapiden Preisverfall und die Integration des Internets einstellen, werden es künftig sehr, sehr schwer haben“, sagt Günther Schuh und schiebt einen kleinen Trost für Nischenanbieter hinterher: „Der Maschinenbau ist eine zu kleinteilig strukturierte und heterogene Branche, als dass sie durchgehend für Google interessant wäre. Die werden auch künftig keine Textil-, Werkzeug- oder Druckmaschinen bauen.“

Auch die Produktion wird zum Service

Nach Zukunft klingende Begriffe zu prägen ist die leichtere Übung, sie mit Inhalten zu füllen die schwerere. Mit dem Schlagwort Industrie 4.0 verhält es sich heute so wie mit Big Data vor zwei Jahren: Viele werfen mit dem Begriff um sich, aber die meisten von ihnen haben nur eine vage Vorstellung davon, was er bedeuten könnte.

Politiker, Ministerialbeamte und Vertreter von Verbänden verwenden ihn als Synonym für die Stärkung des Industriestandortes Deutschland. Forscher schreiben ihn in Projektanträge, um ihre Chance auf Fördermittel zu erhöhen. Die Maschinenbau-Hersteller nutzen ihn gern zu Marketingzwecken, bauen in herkömmliche Produkte ein paar Sensoren mehr ein, schreiben Industrie 4.0 darauf und hoffen, dass ihre Kunden dann glauben, so ziehe die Zukunft in ihre Fabrikhalle ein.

„So wird das nichts.“ Davon ist Volker Schiek überzeugt. Für den Geschäftsführer des Landesnetzwerks Mechatronik Baden-Württemberg kann die technische Revolution der vernetzen Maschinen nur gelingen, wenn die deutschen Maschinenbauer ihre Haltung ändern. „Wir müssen endlich erkennen, wo unsere eigentlichen Gegner sitzen. Nämlich nicht im gleichen Dorf, sondern in Fernost und in den USA.“

Als leitender Entwicklungsingenieur hat er lange selbst Maschinen mitentwickelt. Um vor rund zehn Jahren Kommunikation zu seiner Aufgabe zu machen. Genauer: die Beschleunigung von Kommunikation. Noch genauer: Schiek will, dass die mittelständische Branche, geprägt von Spezialistentum und Geheimhaltungsstrategien, den gleichen Weg geht wie die Maschinen, die sie produziert. Die Unternehmen müssten sich öffnen und miteinander kooperieren. „Denn nur dann können sie vernetzte Maschinen bauen, die auf dem Weltmarkt erfolgreich sein können.“

Das hört sich nach einer Selbstverständlichkeit an. Aber als das Landesnetzwerk kürzlich die Inhaber und Geschäftsführer von wichtigen Maschinenbauern zu einem Treffen nach Schwäbisch-Gmünd einlud, war der häufigste Satz: „Schön, dass wir uns einmal kennenlernen.“ Ausgesprochen von Leuten, die seit Jahrzehnten oft wenige Kilometer voneinander entfernt sehr ähnliche Maschinen bauen. Und die sich auf der Hannover-Messe konsequent aus dem Weg gehen.

Schiek vergleicht die internationale Wettbewerbssituation beim Thema vernetzte Produktion mit der des Elektro-autos: „Die Chinesen wissen, dass sie beim Verbrennungsmotor den Entwicklungsvorsprung nicht aufholen können. Also bauen sie hier Massenware und setzen bei den Innovationen voll auf die neue Technologie, um dort ganz vorn dabei zu sein. Wenn sie das schaffen, werden sie mit ihrer Masse den Weltmarkt dominieren.“

Die gute Nachricht ist: Wenn der schwäbische Ingenieur und Verbandsmann Schiek das sagt, strahlt er genau jene Mischung aus Zerknirschtheit, Selbstkritik und Veränderungswillen aus, die den deutschen Maschinenbau seit Ende des 19. Jahrhunderts immer wieder an die Weltspitze geführt hat. Vor rund 20 Jahren erschien in der »Harvard Business Review« eine lange Studie voller guter Gründe, warum das Wirtschaftswunder des deutschen Maschinenbaus ein für alle mal vorbei sei und nun eine lange Phase des Niedergangs beginnen werde. Es folgten zwei Jahrzehnte Wachstum.

Nach langer Problemanalyse arbeitet sich auch Schiek rhetorisch aus dem Tief: „Wir brauchen oft länger als andere, um grundsätzliche Veränderungen in Märkten und Technologien zu erkennen. Aber wenn wir die Dinge begriffen haben, läuft eine ganze Maschinerie an. Dann können wir mit unserer Kompetenz vom Lehrling bis zum Ingenieur oft schneller innovative und zuverlässige Produkte liefern als die anderen.“

Jürgen Schmid, der zurückhaltende Designer mit seinem weißen Anzug, schaut auf sein technoides Tier, einen Pappkameraden, der die Zukunft der Branche veranschaulichen soll. Er könnte lange über die technische Voraussetzung für die Maschinen-Cloud und die Rolle von Standardisierung sprechen. Darüber, dass Industrie 4.0 die große Chance ist, Produktion mit enormem Automatisierungsgrad zurück nach Europa zu holen. Weil Roboter hier genauso günstig arbeiten wie in Asien. Und darüber, wie sich die Geschäftsmodelle in der Fertigung ändern, wenn Hersteller nicht mehr Maschinen kaufen, sondern Produktionskapazitäten wie Strom aus der Steckdose – auch „Production as a Service“ genannt.

Doch das tut Schmid nicht. Er sagt: „Industrie 4.0 ist für mich vor allem eine Selbstverpflichtung, besser zusammenzuarbeiten. Um gemeinsam besser Maschinen zu bauen. Und gemeinsam Wettbewerbsvorteile zu erzielen.“